Alüminium keçiricilər avtomobil naqilləri qoşqularında getdikcə daha çox istifadə olunduğundan, bu məqalə alüminium elektrik naqilləri qoşqularının qoşulma texnologiyasını təhlil edir və təşkil edir və alüminium elektrik naqillərinin birləşmə üsullarının daha sonra seçilməsini asanlaşdırmaq üçün müxtəlif qoşulma üsullarının performansını təhlil edir və müqayisə edir.

01 Baxış

Avtomobil naqillərində alüminium keçiricilərin tətbiqinin təşviqi ilə ənənəvi mis keçiricilərin əvəzinə alüminium keçiricilərin istifadəsi getdikcə artır. Bununla belə, mis məftilləri əvəz edən alüminium məftillərin tətbiqi prosesində elektrokimyəvi korroziya, yüksək temperaturda sürüşmə və keçirici oksidləşmə tətbiq prosesində qarşılaşmalı və həll edilməli olan problemlərdir. Eyni zamanda, mis telləri əvəz edən alüminium tellərin tətbiqi orijinal mis tellərin tələblərinə cavab verməlidir. Performansın pisləşməsinin qarşısını almaq üçün elektrik və mexaniki xüsusiyyətlər.

Alüminium naqillərin tətbiqi zamanı elektrokimyəvi korroziya, yüksək temperaturda sürüşmə və keçirici oksidləşmə kimi problemləri həll etmək üçün hazırda sənayedə dörd əsas əlaqə üsulu mövcuddur, yəni: sürtünmə qaynağı və təzyiq qaynağı, sürtünmə qaynağı, ultrasəs qaynağı və plazma qaynağı.

Aşağıda bu dörd növ əlaqənin əlaqə prinsipləri və strukturlarının təhlili və performans müqayisəsi verilmişdir.

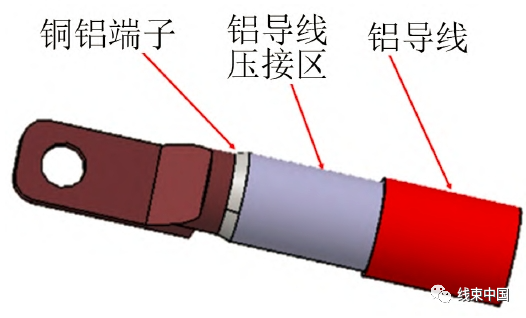

02 Sürtünmə qaynağı və təzyiq qaynağı

Sürtünmə qaynağı və təzyiqlə birləşmə, əvvəlcə sürtünmə qaynağı üçün mis çubuqlar və alüminium çubuqlardan istifadə edin və sonra elektrik əlaqələri yaratmaq üçün mis çubuqları möhürləyin. Alüminium çubuqlar işlənir və alüminium qıvrım ucları yaratmaq üçün formalaşdırılır və mis və alüminium terminallar istehsal olunur. Sonra alüminium məftil mis-alüminium terminalın alüminium bükmə ucuna daxil edilir və Şəkil 1-də göstərildiyi kimi alüminium keçirici ilə mis-alüminium terminal arasında əlaqəni tamamlamaq üçün ənənəvi naqil qoşqularının sıxma avadanlığı vasitəsilə hidravlik olaraq bükülür.

Digər birləşmə formaları ilə müqayisədə sürtünmə qaynağı və təzyiq qaynağı, mis çubuqların və alüminium çubuqların sürtünmə qaynağı vasitəsilə mis-alüminium ərintisi keçid zonasını təşkil edir. Qaynaq səthi daha vahid və sıxdır, mis və alüminiumun müxtəlif termal genişlənmə əmsallarının yaratdığı termal sürünmə problemindən effektiv şəkildə qaçır. , Bundan əlavə, ərinti keçid zonasının formalaşması mis və alüminium arasında müxtəlif metal fəaliyyətləri nəticəsində yaranan elektrokimyəvi korroziyadan da effektiv şəkildə qaçınır. İstilik büzüşmə boruları ilə sonrakı sızdırmazlıq duz spreyini və su buxarını təcrid etmək üçün istifadə olunur ki, bu da elektrokimyəvi korroziyanın baş verməsinin qarşısını alır. Alüminium naqilin və mis-alüminium terminalın alüminium qıvrım ucunun hidravlik qıvrılması vasitəsilə alüminium keçiricinin monofilament quruluşu və alüminium qıvrım ucunun daxili divarındakı oksid təbəqəsi məhv edilir və soyulur, sonra isə soyuq tək tellər arasında və alüminium keçirici keçirici ilə crimp daxili divar arasında tamamlanır. Qaynaq birləşməsi əlaqənin elektrik performansını yaxşılaşdırır və ən etibarlı mexaniki performansı təmin edir.

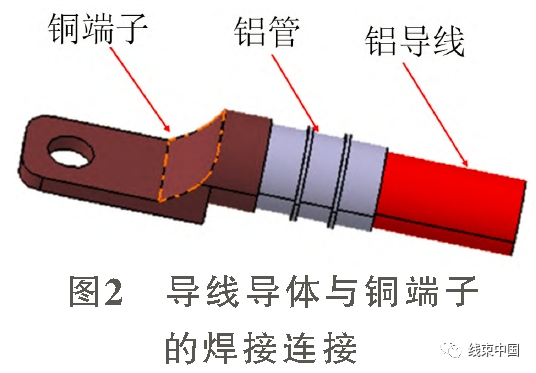

03 Sürtünmə qaynağı

Sürtünmə qaynağı alüminium keçiricini bükmək və formalaşdırmaq üçün alüminium borudan istifadə edir. Uç üzü kəsildikdən sonra mis terminal ilə sürtünmə qaynağı aparılır. Şəkil 2-də göstərildiyi kimi tel keçiricisi ilə mis terminal arasında qaynaq əlaqəsi sürtünmə qaynağı ilə tamamlanır.

Sürtünmə qaynağı alüminium telləri birləşdirir. Birincisi, alüminium boru alüminium telin keçiricisinə büzmə vasitəsilə quraşdırılır. Dirijorun monofilament strukturu sıx dairəvi en kəsiyi yaratmaq üçün qıvrım vasitəsilə plastikləşdirilir. Sonra qaynaq kəsiyi prosesi başa çatdırmaq üçün döndərərək düzəldilir. Qaynaq səthlərinin hazırlanması. Mis terminalın bir ucu elektrik əlaqə quruluşu, digər ucu isə mis terminalın qaynaq əlaqə səthidir. Mis terminalın qaynaq əlaqə səthi və alüminium telin qaynaq səthi qaynaqlanır və sürtünmə qaynağı ilə birləşdirilir və sonra qaynaq flaşı kəsilir və sürtünmə qaynağı alüminium telin birləşmə prosesini tamamlayır.

Digər əlaqə formaları ilə müqayisədə sürtünmə qaynağı mis terminallar və alüminium məftillər arasında sürtünmə qaynağı vasitəsilə mis və alüminium arasında keçid əlaqəsini təşkil edir, mis və alüminiumun elektrokimyəvi korroziyasını effektiv şəkildə azaldır. Mis-alüminium sürtünmə qaynaq keçid zonası sonrakı mərhələdə yapışan istilik daralan boru ilə möhürlənir. Qaynaq sahəsi havaya və nəmə məruz qalmayacaq, korroziyanı daha da azaldır. Bundan əlavə, qaynaq sahəsi alüminium məftil keçiricisinin qaynaq vasitəsilə mis terminala birbaşa qoşulduğu yerdir ki, bu da birləşmənin çəkilmə gücünü effektiv şəkildə artırır və emal prosesini sadə edir.

Bununla belə, çatışmazlıqlar Şəkil 1-də alüminium məftillər və mis-alüminium terminallar arasındakı əlaqədə də mövcuddur. Tel qoşqu istehsalçılarına sürtünmə qaynaqının tətbiqi üçün ayrıca xüsusi sürtünmə qaynaq avadanlığı tələb olunur ki, bu da zəif universallığa malikdir və məftil kəmərləri istehsalçılarının əsas fondlarına investisiyanı artırır. İkincisi, sürtünmə qaynaqında Proses zamanı telin monofilament strukturu birbaşa mis terminal ilə sürtünmə qaynaqlanır, nəticədə sürtünmə qaynaqının birləşmə sahəsində boşluqlar yaranır. Toz və digər çirklərin olması son qaynaq keyfiyyətinə təsir edəcək, qaynaq bağlantısının mexaniki və elektrik xüsusiyyətlərində qeyri-sabitliyə səbəb olacaqdır.

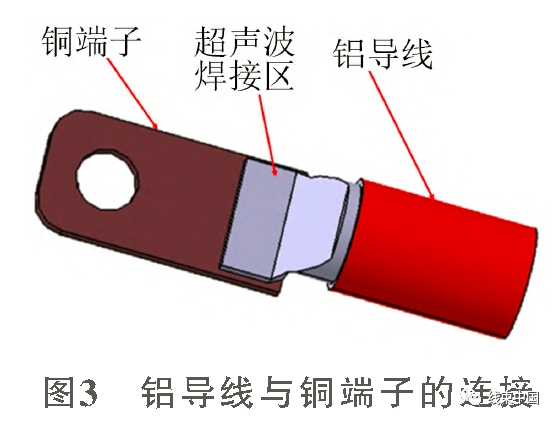

04 Ultrasonik qaynaq

Alüminium tellərin ultrasəs qaynağı alüminium telləri və mis terminalları birləşdirmək üçün ultrasəs qaynaq avadanlıqlarından istifadə edir. Ultrasəs qaynaq avadanlığının qaynaq başlığının yüksək tezlikli salınması vasitəsilə alüminium məftil monofilamentləri və alüminium naqillər və mis terminallar alüminium teli tamamlamaq üçün bir-birinə bağlanır və mis terminalların birləşməsi Şəkil 3-də göstərilmişdir.

Ultrasonik qaynaq bağlantısı alüminium naqillər və mis terminallar yüksək tezlikli ultrasəs dalğalarında titrədiyi zamandır. Mis və alüminium arasındakı vibrasiya və sürtünmə, mis və alüminium arasındakı əlaqəni tamamlayır. Həm mis, həm də alüminium üz mərkəzli bir kub metal kristal quruluşa malik olduğundan, yüksək tezlikli salınım mühitində Bu vəziyyətdə, metal kristal strukturunda atomik dəyişdirmə, elektrokimyəvi korroziyanın baş verməsinin qarşısını almaq üçün bir ərinti keçid təbəqəsi yaratmaq üçün tamamlanır. Eyni zamanda, ultrasəs qaynaq prosesi zamanı alüminium keçirici monofilamentin səthindəki oksid təbəqəsi soyulur və sonra monofilamentlər arasında qaynaq əlaqəsi tamamlanır ki, bu da birləşmənin elektrik və mexaniki xüsusiyyətlərini yaxşılaşdırır.

Digər əlaqə formaları ilə müqayisədə ultrasəs qaynaq avadanlığı tel qoşqu istehsalçıları üçün çox istifadə olunan emal avadanlığıdır. Bu, yeni əsas kapitala investisiya tələb etmir. Eyni zamanda, terminallar mis möhürlənmiş terminallardan istifadə edir və terminalın qiyməti daha aşağıdır, buna görə də ən yaxşı xərc üstünlüyünə malikdir. Bununla belə, çatışmazlıqlar da mövcuddur. Digər əlaqə formaları ilə müqayisədə, ultrasəs qaynağı daha zəif mexaniki xüsusiyyətlərə və zəif vibrasiya müqavimətinə malikdir. Buna görə də, yüksək tezlikli vibrasiya sahələrində ultrasəs qaynaq birləşmələrinin istifadəsi tövsiyə edilmir.

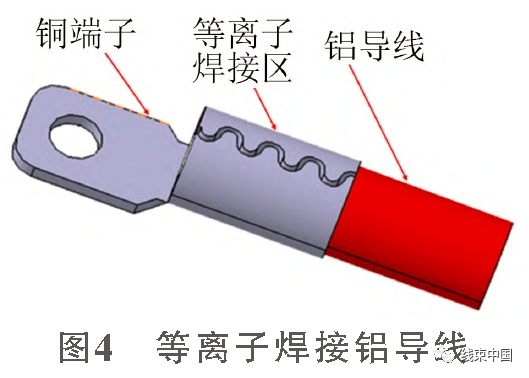

05 Plazma qaynağı

Plazma qaynaqda mis klemenslərdən və alüminium naqillərdən qıvrımlı əlaqə üçün istifadə olunur, sonra lehim əlavə edilərək plazma qövsü qaynaq ediləcək sahənin şüalanması və qızdırılması, lehimin əridilməsi, qaynaq sahəsinin doldurulması və Şəkil 4-də göstərildiyi kimi alüminium tel birləşməsinin tamamlanması üçün istifadə olunur.

Alüminium keçiricilərin plazma qaynaqında əvvəlcə mis terminalların plazma qaynağından istifadə edilir və alüminium keçiricilərin qıvrılması və bərkidilməsi qıvrılma ilə tamamlanır. Plazma qaynaq terminalları qıvrıldıqdan sonra barrel formalı bir quruluş meydana gətirir və sonra terminal qaynaq sahəsi sink tərkibli lehimlə doldurulur və bükülmüş ucu Sink tərkibli lehim əlavə edin. Plazma qövsünün şüalanması altında sink tərkibli lehim qızdırılır və əridilir və sonra mis terminalların və alüminium tellərin birləşmə prosesini başa çatdırmaq üçün kapilyar hərəkət vasitəsilə qıvrım sahəsindəki tel boşluğuna daxil olur.

Plazma qaynaq alüminium məftilləri etibarlı mexaniki xassələri təmin edərək, alüminium naqillər və mis terminallar arasında sıx əlaqəni tamamlayır. Eyni zamanda, sıxılma prosesi zamanı 70% -dən 80% -ə qədər sıxılma nisbəti ilə keçiricinin oksid təbəqəsinin məhv edilməsi və soyulması tamamlanır, elektrik performansını effektiv şəkildə yaxşılaşdırır, əlaqə nöqtələrinin təmas müqavimətini azaldır və əlaqə nöqtələrinin istiləşməsinin qarşısını alır. Sonra qıvrım sahəsinin sonuna sink tərkibli lehim əlavə edin və qaynaq sahəsini şüalandırmaq və qızdırmaq üçün plazma şüasından istifadə edin. Tərkibində sink olan lehim qızdırılır və əridilir və lehim qıvrım sahəsindəki boşluğu kapilyar hərəkət vasitəsilə doldurur, qıvrım sahəsində duzlu çiləmə suyuna nail olur. Buxar izolyasiyası elektrokimyəvi korroziyanın yaranmasının qarşısını alır. Eyni zamanda, lehim təcrid olunduğu və tamponlandığı üçün, termal sürünmənin baş verməsini effektiv şəkildə aradan qaldıran və isti və soyuq zərbələr altında artan əlaqə müqaviməti riskini azaldan bir keçid zonası meydana gəlir. Qoşulma sahəsinin plazma qaynağı vasitəsilə əlaqə sahəsinin elektrik göstəriciləri effektiv şəkildə yaxşılaşdırılır və birləşmə sahəsinin mexaniki xüsusiyyətləri də daha da yaxşılaşdırılır.

Digər birləşmə formaları ilə müqayisədə plazma qaynağı mis terminalları və alüminium keçiriciləri keçid qaynaq təbəqəsi və gücləndirilmiş qaynaq təbəqəsi vasitəsilə təcrid edir, mis və alüminiumun elektrokimyəvi korroziyasını effektiv şəkildə azaldır. Gücləndirilmiş qaynaq təbəqəsi alüminium keçiricinin son üzünü sarar ki, mis terminallar və keçirici nüvə hava və nəmlə təmasda olmasın, korroziyanı daha da azaldır. Bundan əlavə, keçid qaynaq təbəqəsi və gücləndirilmiş qaynaq təbəqəsi mis terminalları və alüminium məftil birləşmələrini möhkəm şəkildə düzəldir, birləşmələrin çəkilmə gücünü effektiv şəkildə artırır və emal prosesini sadələşdirir. Bununla belə, çatışmazlıqlar da mövcuddur. Plazma qaynaqının məftil qoşqu istehsalçılarına tətbiqi üçün ayrıca xüsusi plazma qaynaq avadanlığı tələb olunur ki, bu avadanlıq zəif universallığa malikdir və naqil qoşqu istehsalçılarının əsas vəsaitlərinə investisiyanı artırır. İkincisi, plazma qaynaq prosesində lehim kapilyar hərəkətlə tamamlanır. Qıvrım sahəsindəki boşluqların doldurulması prosesi nəzarətsizdir, nəticədə plazma qaynaq bağlantısı sahəsində qeyri-sabit yekun qaynaq keyfiyyəti yaranır, elektrik və mexaniki performansda böyük sapmalara səbəb olur.

Göndərmə vaxtı: 19 fevral 2024-cü il